039 Des réservoirs PVC, faciles à faire soi-même...

39 Des Réservoirs PVC, faciles à faire soi-même…

Dans nos voiliers, nous avons tous des réservoirs, eau, gasoil, eaux usées en plus maintenant… Nos réservoirs d'eau à l'origine étaient souples, en toile caoutchoutée, classique. Mais bien vite ils se sont abîmés par le ragage dans les coffres et se sont percés. Ces réservoirs coûtent chers et avaient duré bien peu à notre goût. Nous avons alors chercher un matériaux facile à travailler, pas cher et façonable à la demande pour optimiser la forme des coffres. Ce matériau est tout simplement le PVC, appelé couramment le « Chlorure » dans l'industrie où il est abondamment utilisé. Cette matière s'achète sous forme de plaque (existe dans toutes les épaisseurs courantes, gris ou jaune, comme les « gouttières »…). Il suffit alors de trouver le fer à souder et les baguettes de soudure qui vont avec et le tour est joué.

Dans le commerce on trouve ce genre de fer (soufflante d'air chaud à buse fine, régulée en tempé et en débit) mais ils coûtent une fortune, vraiment. Ils sont fabriqués en Suisse. Alors on est bricoleur ou pas… : je me suis fabriqué un fer avec un sèche cheveux ! Il faut que le débit soit assez important mais surtout que vous puissiez régler la chaleur de l'air à la sortie. Un pistolet de décapage à peinture fait l'affaire aussi s'il possède une régulation de température à la sortie. Choisir un pistolet (ou sèche-cheveux !) qui est en métal car la concentration du jet d'air va considérablement augmenter la chaleur à la sortie et un appareil en plastique va fondre, voire mettre le feu et brûler ! Danger donc avec du plastique, premier point ! Ensuite, il faut que le diamètre de la sortie de la buse ne soit pas supérieure à 4 ou 5 mm. Ceci de manière à ne pas chauffer la pièce à souder sur une grande surface, mais seulement la partie à souder. C'est primordial. J'avais fait cette buse avec une veille douille d'ampoule 220V en laiton, (vidée de sa partie interne) et j'avais vissé un petit tube laiton au bout (il y a un pas de vis dans le culot - bien pratique !).

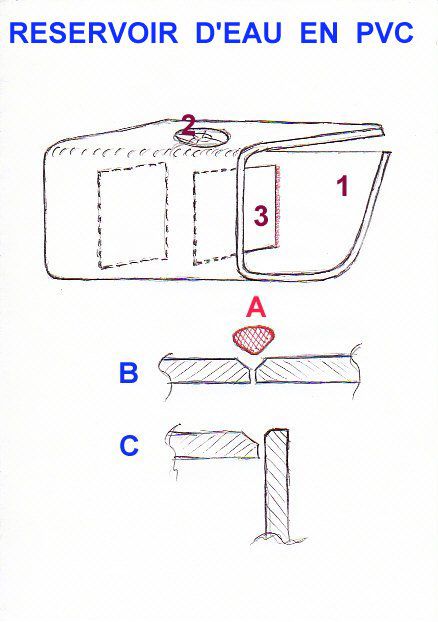

Ensuite il faut trouver des baguettes. Là, plusieurs solutions… Les gens qui travaillent dans les enseignes lumineuses connaissent ce matériau… Certains garages aussi qui réparent et soudent les pare-chocs et éléments de carrosserie, fabriqués désormais dans cette matière… L'industrie aussi bien sûr qui travaille les plastiques… Reste pour vous à trouver la personne qui voudra bien vous en céder un peu, se vend au poids. Les baguettes se présentent sous formes diverses mais je vous conseille de prendre de la petite section triangulaire, 5-6 mm environ, en longueur de 1,50 m (Voir dessin : A). C'est la plus pratique pour construire des réservoirs de bateau. Cela ressemble aux baguettes de brasure mais en PVC et en plus longues !

Enfin il faudra faire des gabarits en carton et tailler les plaques à la forme voulue. Pour réduire la quantité de soudure à effectuer, on peut faire des pliages. Cette matière est très facile à plier avec un sèche cheveux (mais classique cette fois) pour ne pas brûler la matière. On peut ainsi fabriquer des réservoirs bien adaptés aux formes des coffres et ne rien perdre, ni en place ni volume.

Des conseils…

Sur le dessus des réservoirs, prévoir de souder un tapon (genre trappe de visite de dériveur : 20 cm de Ø environ) qui vous permettra de bien nettoyer vos réservoirs en permettant d'y passer le bras avec, éventuellement un bâton muni d'une éponge au bout. Ces tapons sont souvent fabriqués en ABS, matière voisine du PVC mais ils se soudent bien avec, pas de pb.

Tapon soudé sur le dessus (trappe de caisson de dériveur) permettant un nettoyage aisé. Sur le côté gauche le clinquant en alu qui le maintient en place sur le vaigrage...

De plus lors de la fabrication, penser à mettre à l'intérieur du réservoir des cloisons anti-balourd (3) . Elles vous garderont du glouglou très désagréable de l'eau qui se balade d'un bout à l'autre du réservoir quand celui-ci est presque vide et que la mer est calme… C'est alors que le moindre bruit vous devient insupportable, car il y a toujours un peu de houle résiduelle au large dont le seul but est de vous mettre les nerfs à vif avec ce genre de bruit de fond « in-empêchable et incurable »… !

Procédure de montage...

Dans un premier temps j'ai fait un gabarit général du réservoir (carton). Ensuite je découpe la plaque principale du réservoir développé pour la plier en 4 parties pour obtenir la feuille 1. Je soude les 2 cloisons anti balourd (3) - une de chaque côté du tapon à l'intérieur (ce qui permet de tenir la plaque pliée à sa forme définitive). Enfin je soude le tapon de dessus ( soudure à plat plus aisée - le tapon ayant 6 trous de fixation, il faut aussi les boucher à la soudure). Une fois ces "accessoires" soudés, on peut souder le réservoir sur sa grande longueur. En dernier je découpe les 2 extrémités que je soude en suivant l'éclaté C du dessin. Quand on soude 2 plaques en ligne (B), il est bien pratique de chanfreiner les 2 bords à souder. La section triangulaire de la baguette (A) de soudure venant combler parfaitement ce "vide" et permet une soudure bien en profondeur. C'est plus délicat lorsque l'une des feuille est à 90° de l'autre (cas C des bouts du réservoir...). Là, il vaut mieux ne pas chanfreiner la plaque verticale (juste casser l'arrête un peu) sinon on fragilise beaucoup le bord de cette plaque qui aura du mal à garder sa position et sa rigidité lors du soudage.

Enfin... Avant de finaliser le réservoir, on peut monter les passe-coques et la valve de mise à l'air libre. Pour les passe-coques, j'ai utiliser des petits p-c classiques en nylon et pour la mise à l'air libre des valves de vélo en laiton (bien suffisantes et gratos). Amusant aussi, comme le diamètre du trou est tout petit, au remplissage, mes réservoirs sifflent et la fréquence monte avec le niveau d'eau. Quand ça siffle très aigu, je sais que c'est plein (Ca c'est de l'électronique de haute voltige, non ?).

NB : les cloisons anti balourd ne vont pas jusqu'au fond, ni au "plafond". Je laisse un jour de 6 ou 7 cm, histoire d'alléger les soudures à faire et aussi de pouvoir passer la main pour les nettoyer depuis la trappe. L'eau doit aussi pouvoir circuler.

Encore un truc...

Chaque réservoir doit avoir sa vanne de remplissage et aussi sa vanne de liaison avec le réservoir voisin* (en plus de la mise à l'air libre du trop plein !) si ceux-ci sont tous reliés entre eux ! Car la perte d'un réservoir ne doit pas être synonyme de perte de toute l'eau du bord ! Survie oblige ! En plus cela permet de gérer la raideur du bateau à la toile, lorsque vous faites du près sur de longs bords. En effet l'isolement des réservoirs entre eux permet de puiser sous le vent et donc de garder du poids au vent. Qui plus est, si vous n'avez pas de vannes inter-réservoirs toute l'eau des réservoirs supérieurs va descendre dans ceux inférieurs et peuvent occasionner des surpressions… A prévoir donc dès l'étude d'implantation des divers réservoirs du bord.

Ces réservoirs ont en plus le mérite d'être « alimentaire » d'origine et ne donnent aucun goût particulier. Nous en sommes vraiment satisfaits.

* Voir ces autres articles consacrés aux différents réservoirs sur Kerguelen...

064 L'eau à bord de Kerguelen...

160 Jauge pour réservoirs...

164 Ajout d'un passe-coque sur réservoir...

MAJ du 01 11 2011...: Ayant reçu ces derniers temps, de nombreux messages sur la fabrication de ces réservoirs, j'ai complété cet article par un dessin et des explications supplémentaires.

Qu'on se le dise ...et bon vent !

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 247 autres membres