116 Pilote électrique de fortune...

116 Pilote électrique de fortune…

Dans cet article je vais m'efforcer de décrire ce que j'ai bricolé tout simplement pour me confectionner un pilote électrique de fortune. En effet lors de la traversée de l'océan Indien, nous avons subis deux dépressions tropicales dont une, forte. Mon pilote électrique a été sollicité très durement. A tel point qu'il a rendu l'âme juste avant d'atteindre Cochin, notre escale indienne prévue sur les côtes du Malabar.

A Cochin, évidement, impossible de trouver les pièces pour mon pilote et les complications douanières étaient présentées comme si compliquées que j'ai de suite oublié la possibilité d'en faire venir un sur place.

Alors j'en ai réalisé un de fortune, en puisant dans mes réserves de bord. On est bricoleur ou pas.

D'emblée je précise que mon pilote était un Autohelm 2000 constitué d'un boîtier électronique et d'un moteur séparé (moteur linéaire avec vis sans fin, fonctionnant en 12 Vc). Apparemment c'était la partie moteur qui était fatiguée. Ce qui est pratiquement le cas dans 90% des pannes. Conclusion, il restait plus qu'à remplacer cette partie moteur et de l'adapter au boîtier de commande.

Petit aparté technique...

Le vérin d'un pilote fonctionne avec un moteur à courant continu. La sortie du calculateur qui asservi ce moteur, délivre donc un simple courant électrique continu de 12V. Signal qui sera inversé en polarité à la demande (bouton, direction tribord ou bâbord) pour donner la rotation dans un sens ou bien dans l'autre. Ce qui explique que le vérin n'a besoin que de 2 fils pour fonctionner dans les deux sens par simple inversion de polarité.

Pour faire ce montage, j'ai pris un petit moteur 12 Vc provenant d'un magnétoscope (récup de bord… une caisse est pleine d'ustensiles de ce genre pour le cas où…) et ne restait plus qu'à faire tout un système mécanique qui permettrait d'aller commander la barre soit franche soit la roue. Kerguelen disposant des deux systèmes, il est donc loisible de choisir sur laquelle brancher le pilote.

Là, en l'occurrence il serait plus facile de faire un système sur roue que sur barre franche. En effet, les moteurs linéaires pour barre franche, sont tous équipés d'une vis sans fin, circulant avec un chariot mobile contenant un train épicycloïdal. Je dois dire que, personnellement, je ne connais pas de choses plus complexes et difficiles à réaliser que ce train épicycloïdal. Donc le choix s'imposait de lui-même : faire un système pour barre à roue.

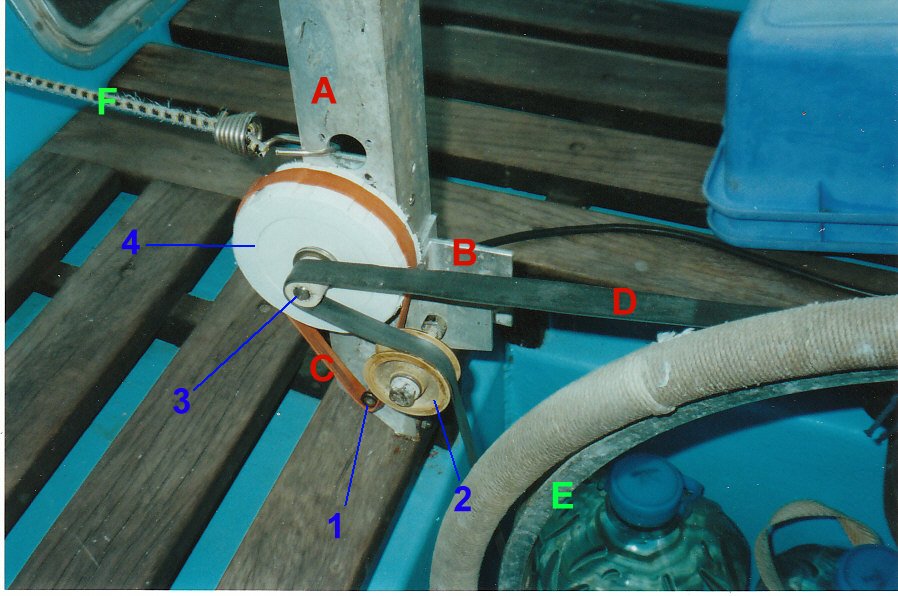

Ce qui se traduit par l'ensemble de poulies et courroies, montré sur la photo ci-dessous.

Photo de ce montage...

Pour avoir de la puissance, un pilote doit avoir un bon moteur, c'est certain, mais surtout une très grande démultiplication. C'est toute cette partie qui a été le plus difficile à concevoir et à mettre en place.

Description des différentes parties…

1) Pignon moteur (sortie arbre moteur, non visible, et fixée en bas de cornière A).

2) Poulie folle de pressage de la grande courroie D, sur le pignon réducteur 3.

3) Pignon moteur réducteur solidaire du pignon 4.

4) Pignon principal entraîné par le moteur 1, et la courroie C (bande découpée d'élastique de chambre à air).

A) Cornière principale supportant le système de poulies.

B) Plaquette en alu, fixe, supportant la poulie folle 2.

C) Courroie moteur primaire.

D) Grande courroie secondaire (bande découpée dans chambre à air de vélo).

E) Jante de vélo, alu, fixée sur la barre à roue par des petits pontets (étriers inox).

F) Sandow de réglage et de maintient en tension de tout le système.

Fonctionnement…

- Le pignon moteur est le 1. Celui-ci est fixé sur la cornière d'aluminium A qui elle, est articulée à son pied, permettant un mouvement latéral de mise en tension, réalisée par le sandow F. Tout le système est donc mobile et articulé en bas pour pouvoir mettre en tension la grande courroie D qui elle, entraîne la roue E.

-Sur le pignon 4, j'obtiens dans un premier temps une réduction en rotation de 20 environs. Ensuite sur ce pignon 4 (fait avec un couvercle de jerrican) j'ai fixé dessus un bouchon en plastique (rayé de traits de scie) qui va à nouveau faire une réduction de 8 (j'arrive donc au total à 160 - 8X20=160 - de réduction depuis le pignon moteur). Vient ensuite directement la grande courroie motrice de la roue (D) qui elle, va sur une jante de vélo, fixée à la barre. La différence de diamètre permet encore d'obtenir une réduction de 20 environ (entre le pigon 3 et la roue E). Ce qui porte à environs 160X20 = 3200 la réduction totale entre un tour de pignon moteur pour un tour de barre à roue.

Concrètement, si le moteur tourne à 3200 t/minutes, par exemple, cela signifie qu'il faudra une minute complète avant que la roue ne fasse un tour complet à son tour. Mais c'est sans tenir compte des nombreux frottements et l'inertie d'un tel système. En pratique, il fallait moitié plus de temps pour obtenir un tour complet de la barre à roue.

Mais cela fonctionnait.

- Cela peut paraître énorme comme démultiplication mais elle est vraiment nécessaire. Les vérins de pilote ont une force moyenne d'environs 50 à 80 kg de poussée (pour des déplacements de bateaux de 8 à 10t, grossièrement). Or le petit moteur 12V, est minuscule, il fait environs 20W seulement (avec une consommation de 1,5A). Donc si vous voulez arriver à cette poussée impressionnante de 80kg, il n'y a pas d'autre solution technique que de démultiplier un maximum. D'où le chiffre du rapport de démultiplication obtenu, 3200 environs par ce montage.

A ma grande surprise, je dois dire que ce système fonctionnait très bien, et du premier coup. Quelle chance !

Il manquait de nervosité, certes, mais il fonctionnait bien par mer peu agitée. Mais au fond je ne lui en demandais pas plus. Ce pseudo pilote nous a permis de poursuivre la route jusqu'au Sultanat d' Oman dans un premier temps, le Yémen puis enfin à Djibouti où nous attendait un nouveau pilote envoyé par des amis depuis Paris.

Merci à François et Anne-Marie Tesson-Brunet, des amis de longue date…. Le tout préparé, suivi et réglé par Internet…Vive le WEB !

Mais si un jour, vous aussi vous êtes en carafe de pilote eh bien, voilà, un exemple vécu de bricolage in situ fait avec les moyens du bord, encore et toujours… Il vous apportera peut-être un éclairage nouveau pour tenter de vous lancer dans une solution de dépannage « maison », vous aussi !

Qu'on se le dise …et bon vent !

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 247 autres membres